Prestasi pelinciran dan hayat perkhidmatan Plat slaid galas diri adalah petunjuk prestasi terasnya, yang secara langsung mempengaruhi kecekapan, kebolehpercayaan dan kos penyelenggaraan operasi peralatan. Untuk meningkatkan lagi persembahan ini, kita boleh bermula dari pemilihan bahan, reka bentuk struktur, rawatan permukaan, pengoptimuman pelincir dan proses pembuatan. Berikut adalah analisis terperinci:

1. Pemilihan dan pengubahsuaian bahan

(1) Pengoptimuman substrat

Bahan Komposit Matriks Logam:

Menggunakan logam kekuatan tinggi (seperti aloi tembaga atau aloi aluminium) kerana substrat dapat meningkatkan kapasiti beban dan rintangan keletihan plat slaid.

Menambah zarah tahan haus (seperti tungsten carbide atau aluminium oksida) ke substrat logam dapat meningkatkan rintangan haus plat slaid.

Bahan berasaskan polimer:

Menggunakan plastik kejuruteraan berprestasi tinggi (seperti PTFE, mengintip atau nilon) kerana substrat dapat memberikan pekali geseran rendah yang sangat baik dan rintangan kakisan kimia.

Bahan berasaskan polimer juga boleh meningkatkan kekuatan mekanikal mereka dan rintangan rayap dengan menambahkan serat (seperti serat kaca atau serat karbon).

(2) Pengubahsuaian pelincir

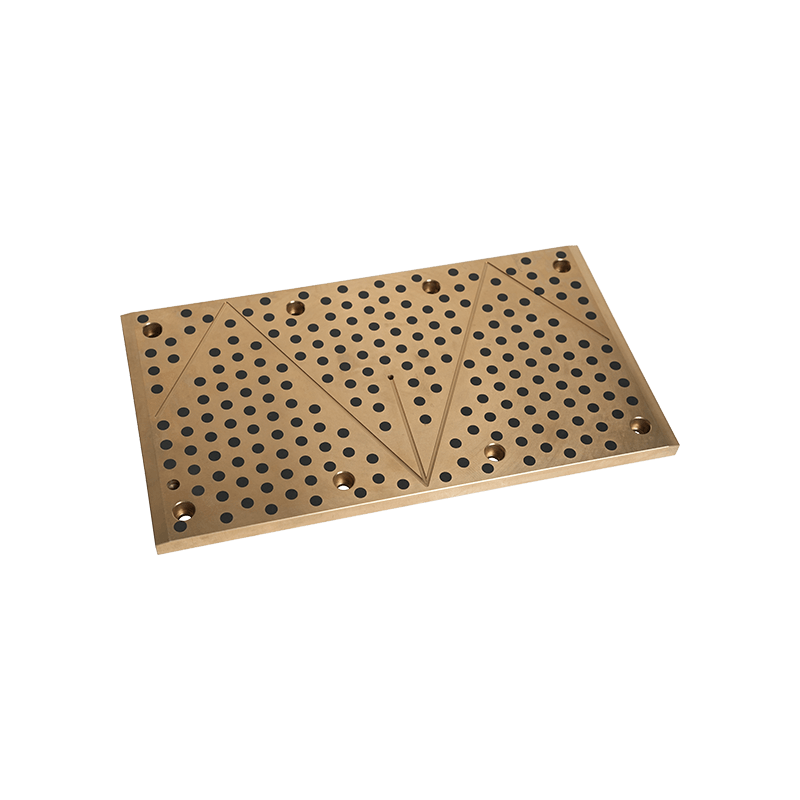

Pelincir pepejal:

Menambah pelincir pepejal seperti grafit, molibdenum disulfida (MOS₂) atau polytetrafluoroethylene (PTFE) boleh membentuk filem pelincir yang stabil semasa gelongsor, mengurangkan geseran dan memakai.

Pelincir ini juga boleh diedarkan secara merata dalam substrat melalui teknologi penyebaran skala nano untuk meningkatkan lagi kesan pelinciran.

Pelincir baru:

Penyelidikan dan penggunaan pelincir baru (seperti cecair ionik atau pelincir nanopartikel) dapat mengurangkan pekali geseran dan memanjangkan hayat perkhidmatan.

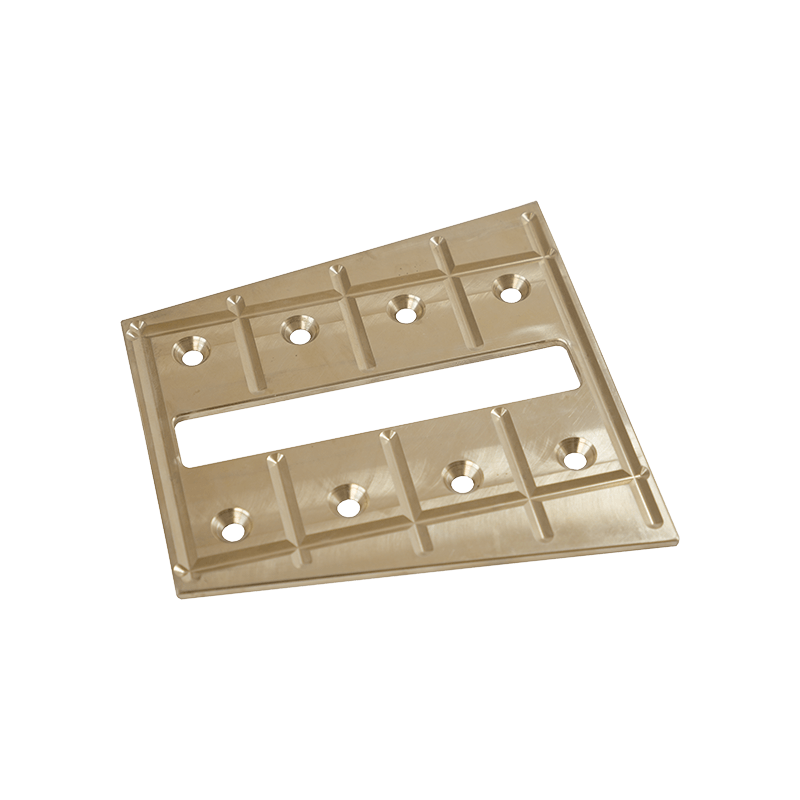

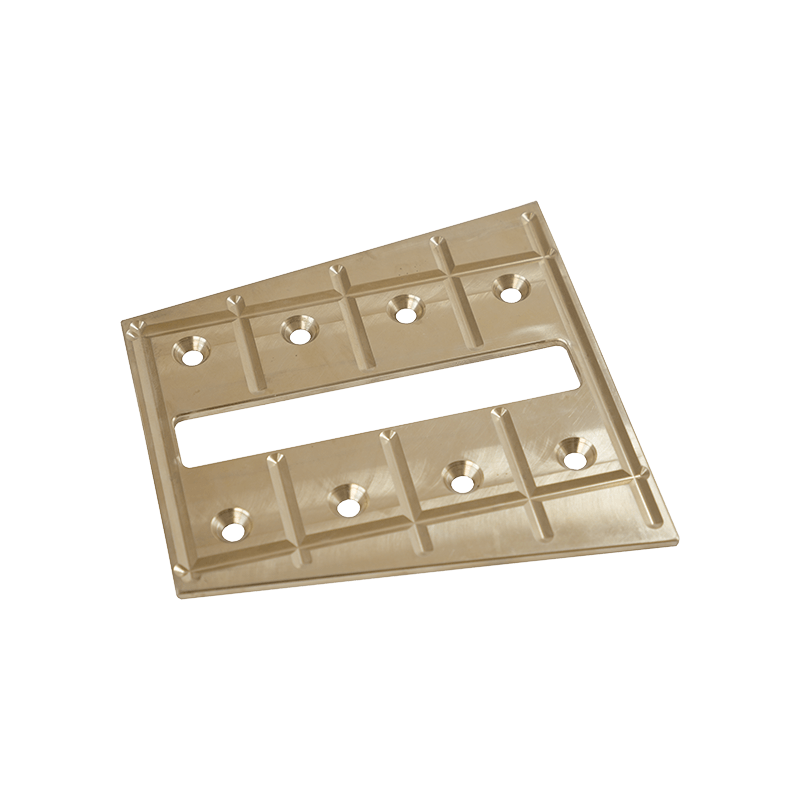

2. Pengoptimuman Reka Bentuk Struktural

(1) pengedaran keliangan dan pelincir

Skateboards Lubricating sendiri biasanya menyimpan pelincir dengan memperkenalkan liang-liang di substrat. Mengoptimumkan keliangan dan pengedaran liang dapat memastikan pelincir terus dikeluarkan semasa penggunaan.

Bentuk liang -liang (seperti bentuk sfera, silinder atau tidak teratur) mempunyai pengaruh penting terhadap kadar pelepasan dan keseragaman pengedaran pelincir, dan struktur liang dapat dikawal oleh pemesinan ketepatan.

(2) reka bentuk struktur multilayer

Penggunaan struktur multilayer (seperti substrat logam lapisan lubricating diri) boleh menggabungkan kelebihan bahan yang berbeza. Sebagai contoh, substrat logam memberikan kekuatan dan ketegaran yang tinggi, manakala lapisan lubricating diri memberikan prestasi geseran yang rendah.

Struktur multilayer juga boleh meningkatkan daya ikatan interlayer melalui pengubahsuaian antara muka (seperti salutan atau ikatan kimia) untuk mengelakkan penyingkiran atau mengelupas.

(3) reka bentuk tekstur permukaan

Merancang tekstur skala mikron atau nano (seperti alur, lubang atau protrusion) pada permukaan papan luncur dengan berkesan boleh menyimpan pelincir dan membimbing arah aliran pelincir.

Tekstur permukaan juga boleh mengurangkan kawasan hubungan, dengan itu mengurangkan geseran dan kadar memakai.

3. Rawatan permukaan dan teknologi salutan

(1) Teknologi salutan

Salutan Keras:

Memohon salutan keras (seperti salutan seperti berlian DLC atau salutan seramik) di permukaan papan luncur dapat meningkatkan rintangan haus dan rintangan calar.

Salutan pelincir:

Memohon salutan pelincir dengan pekali geseran yang rendah (seperti salutan PTFE atau salutan MOS₂) dapat mengurangkan geseran dan memanjangkan hayat perkhidmatan.

Salutan Komposit:

Menggabungkan kelebihan salutan salutan dan pelincir keras, membangunkan teknologi salutan komposit bukan sahaja dapat meningkatkan rintangan haus tetapi juga mengekalkan prestasi geseran yang rendah.

(2) Pengubahsuaian permukaan

Struktur mikro permukaan skateboard boleh diubah melalui teknologi seperti rawatan laser, penyemburan plasma atau pemendapan wap kimia (CVD) untuk meningkatkan rintangan haus dan prestasi pelincirannya.

Pengubahsuaian permukaan juga boleh mengoptimumkan lagi lekatan dan pengedaran pelincir dengan memperkenalkan fungsi hidrofilik atau hidrofobik.

4. Pengoptimuman Lubricant

(1) Kandungan dan pengedaran pelincir

Kandungan pelincir perlu dioptimumkan mengikut keadaan kerja tertentu. Terlalu tinggi kandungan pelincir boleh menyebabkan kekuatan substrat menurun, sementara terlalu rendah kandungan pelincir mungkin tidak memberikan pelinciran yang mencukupi.

Proses pembuatan lanjutan (seperti metalurgi serbuk atau acuan suntikan) boleh mencapai pengedaran seragam pelincir dalam substrat untuk memastikan prestasi yang stabil semasa penggunaan jangka panjang.

(2) Pelincir pintar

Perkembangan pelincir pintar (seperti pelincir yang bertindak balas terhadap perubahan suhu atau tekanan) secara dinamik boleh menyesuaikan prestasi pelinciran secara dinamik mengikut keadaan kerja sebenar, dengan itu memperluaskan hayat perkhidmatan.

Sebagai contoh, beberapa pelincir sensitif haba melepaskan lebih banyak komponen pelincir pada suhu tinggi untuk memenuhi keperluan keadaan yang melampau.

5. Penambahbaikan proses pembuatan

(1) Pemesinan ketepatan

Penggunaan teknologi pemesinan ketepatan tinggi (seperti pemesinan CNC atau pemotongan laser) dapat memastikan ketepatan dimensi dan kemasan permukaan papan luncur, dengan itu mengurangkan tekanan hubungan antara pasangan geseran.

Pemesinan ketepatan juga boleh mengoptimumkan tepi dan kawasan peralihan skateboard untuk mengelakkan kegagalan awal akibat kepekatan tekanan.

(2) Teknologi sintering dan pencetakan

Teknologi sintering metalurgi serbuk boleh mengawal keliangan dan ketumpatan skateboard dengan tepat, dengan itu mengoptimumkan prestasi pengedaran dan pelepasan pelincir.

Teknologi pencetakan suntikan sesuai untuk skateboards berasaskan polimer dan boleh mencapai bentuk kompleks dan pembuatan ketepatan tinggi.

6. Langkah berjaga -jaga dalam aplikasi praktikal

(1) Kesesuaian alam sekitar

Dalam suhu tinggi, kelembapan yang tinggi atau persekitaran yang menghakis, adalah perlu untuk memilih bahan tahan haba dan tahan kakisan, dan meningkatkan kesesuaian alam sekitar skateboard melalui rawatan permukaan atau teknologi salutan.

Untuk suhu rendah atau persekitaran vakum (seperti aeroangkasa), pelincir rendah volatiliti (seperti cecair ionik atau pelincir pepejal) boleh dipilih untuk memenuhi keperluan khas.

(2) Memuat dan padanan kelajuan

Pilih bahan dan reka bentuk plat slaid yang sesuai mengikut keadaan kerja sebenar (seperti nilai PV: tekanan × kelajuan) untuk memastikan ia dapat mengekalkan prestasi yang stabil di bawah beban tinggi atau keadaan berkelajuan tinggi.

(3) Penyelenggaraan tetap

Malah plat slaid lubricating diri mungkin mengalami keletihan pelincir atau memakai permukaan selepas penggunaan jangka panjang. Pemeriksaan dan penggantian plat slaid secara berkala adalah langkah penting untuk memperluaskan hayat perkhidmatan peralatan.

Prestasi pelinciran dan hayat perkhidmatan plat slaid galas diri boleh diperbaiki dengan ketara melalui peningkatan komprehensif pengoptimuman bahan, reka bentuk struktur, rawatan permukaan, peningkatan pelincir dan proses pembuatan. Walau bagaimanapun, dalam aplikasi sebenar, pengoptimuman yang disasarkan diperlukan mengikut keadaan kerja tertentu dan perlu memastikan bahawa plat slaid mencapai keseimbangan terbaik antara fungsi, ekonomi dan perlindungan alam sekitar.

+0086-513-88690066

+0086-513-88690066