Semasa merancang dan pembuatan galas pengikis lubricating diri , beberapa faktor utama perlu dipertimbangkan untuk memastikan bahawa mereka dapat beroperasi dengan berkesan dalam persekitaran kerja yang berbeza dan memenuhi keperluan kecekapan tinggi, jangka hayat dan penyelenggaraan yang rendah. Berikut adalah beberapa faktor utama yang perlu difokuskan semasa proses reka bentuk dan pembuatan:

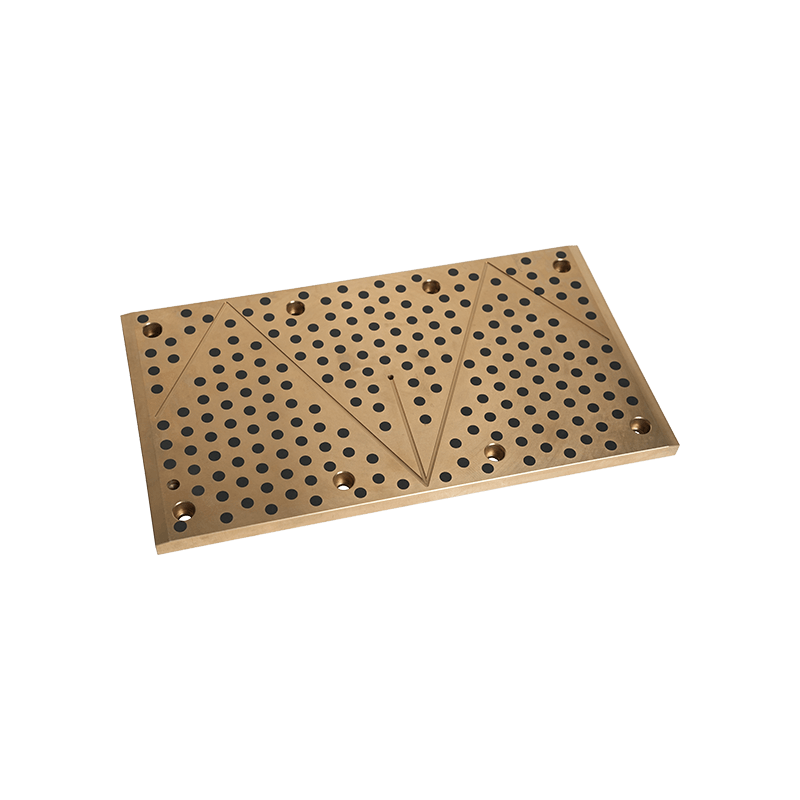

Kunci galas lobak sendiri terletak pada sistem pelinciran mereka. Bahan pelincir biasa termasuk grafit, PTFE (polytetrafluoroethylene), aloi berasaskan tembaga, bahan polimer, dan lain-lain. Sangat penting untuk memilih bahan pelincir yang betul. Koefisien geseran, rintangan suhu, rintangan haus dan kestabilan kimia bahan -bahan yang berbeza sangat berbeza. Apabila merancang, adalah perlu untuk memilih pelincir yang betul mengikut persekitaran kerja (seperti suhu tinggi, tekanan tinggi, kakisan kimia, dan lain -lain).

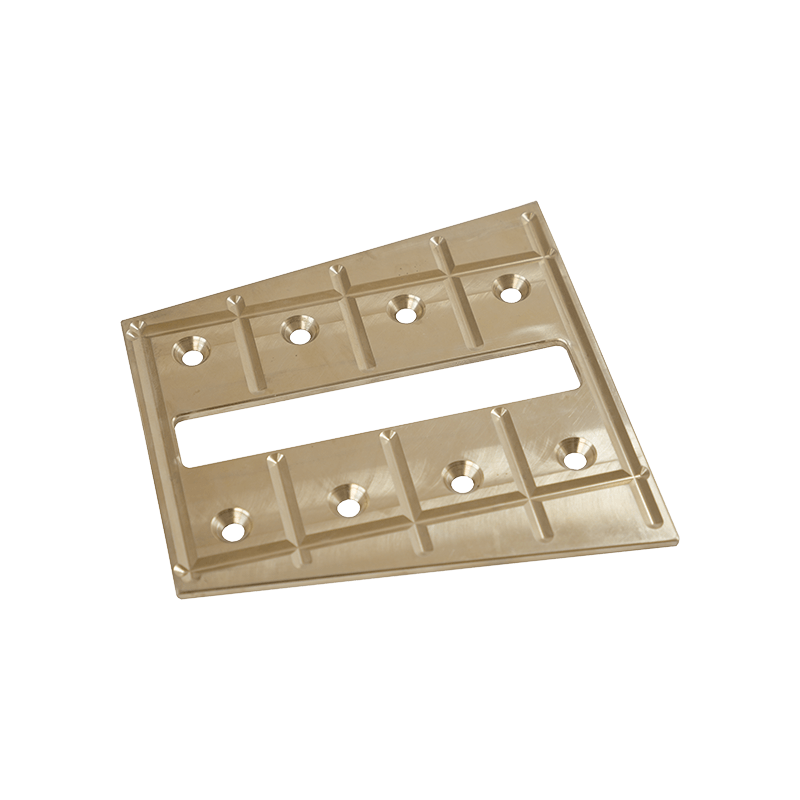

Bahan pelincir biasanya wujud dalam bentuk salutan atau tertanam untuk memastikan bahawa permukaan galas mengekalkan pelinciran yang mencukupi semasa operasi. Apabila merancang, adalah perlu untuk memastikan bahawa bahan pelincir diedarkan secara sama rata untuk mengelakkan pelinciran yang tidak mencukupi atau haus yang berlebihan tempatan.

Kapasiti galas beban bahan pelincir secara langsung mempengaruhi ketahanan galas. Apabila merancang, adalah perlu untuk mempertimbangkan ketebalan lapisan pelincir dan sama ada bahan pelincir dapat mengekalkan pelinciran untuk masa yang lama di bawah beban tinggi.

Bahan asas galas harus mempunyai kekuatan tinggi dan rintangan haus. Bahan -bahan biasa termasuk aloi tembaga, keluli tahan karat, aloi aluminium, dan lain -lain. Apabila merancang, adalah perlu untuk memilih substrat yang sesuai berdasarkan faktor -faktor seperti suhu, tekanan dan kerakyatan dalam persekitaran kerja galas.

Galas pengikis lubricating sendiri sering beroperasi dalam persekitaran geseran tinggi dan tinggi, jadi substrat mereka perlu mempunyai rintangan haus yang sangat baik untuk mengurangkan penggantian dan penyelenggaraan yang kerap.

Dalam beberapa persekitaran kerja yang keras (seperti persekitaran yang lembap, kimia menghakis, dan lain -lain), bahan galas mesti mempunyai keupayaan untuk menahan kakisan. Rawatan anti-karat dan pemilihan bahan aloi dengan sifat tahan kakisan juga merupakan faktor yang mesti dipertimbangkan semasa reka bentuk.

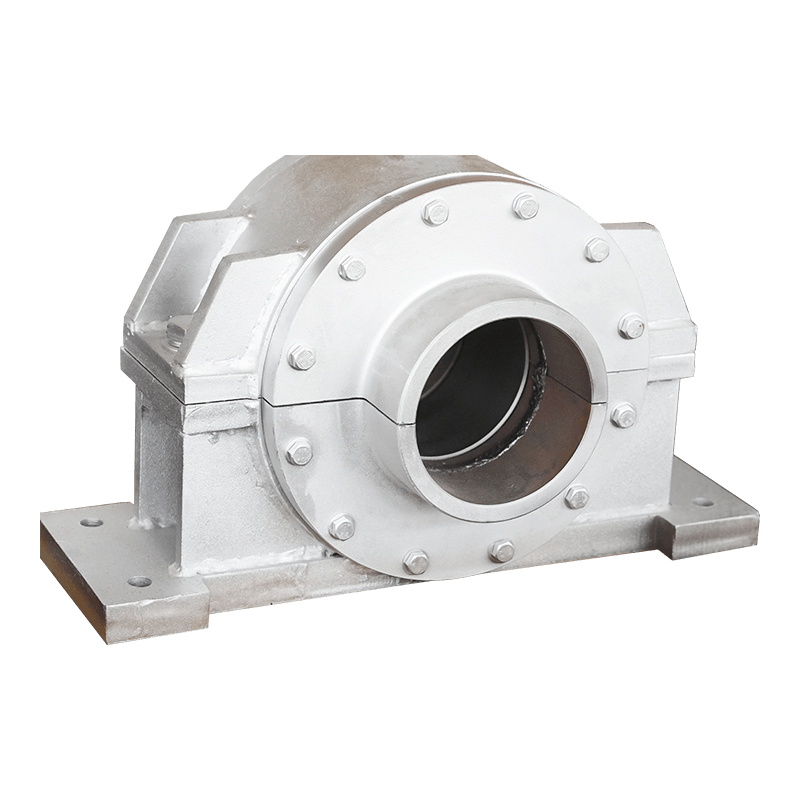

Reka bentuk galas mesti dapat menahan beban yang diharapkan, termasuk beban statik dan dinamik. Dalam reka bentuk galas, sangat penting untuk mengira kapasiti beban maksimum, geseran dan pengagihan haba.

Senario aplikasi galas pengikis lubricating diri mungkin termasuk suhu tinggi, suhu rendah, kelembapan, persekitaran berdebu yang keras, dan lain-lain. Apabila merancang, adalah perlu untuk memastikan bahawa galas dapat berfungsi dengan stabil dalam persekitaran ini dan memberikan pelinciran yang mencukupi.

Reka bentuk galas harus mengambil kira mod kelajuan dan pergerakannya (seperti putaran, gelongsor, dan lain -lain). Mod pergerakan yang berbeza mempunyai keperluan yang berbeza untuk kaedah pelinciran, pekali geseran, rintangan haus, dll.

Koefisien geseran adalah parameter penting dalam reka bentuk galas pengikis lubricating diri. Koefisien geseran galas harus serendah mungkin untuk mengurangkan kehilangan tenaga dan memakai, meningkatkan kecekapan kerja dan hayat perkhidmatan.

Galas menjana haba semasa bekerja. Suhu yang berlebihan boleh menyebabkan kegagalan bahan pelincir atau ubah bentuk bahan galas. Oleh itu, adalah perlu untuk merancang struktur pelesapan haba yang sesuai untuk memastikan suhu galas dikawal dalam julat yang munasabah semasa operasi.

Saiz dan bentuk galas mesti sepadan dengan saiz peralatan dalam senario aplikasi. Saiz yang terlalu besar akan meningkatkan sisa dan kos bahan, dan saiz terlalu kecil mungkin tidak memberikan kapasiti beban yang mencukupi.

Adalah perlu untuk memastikan bahawa galas pengikis lubricating diri boleh menyesuaikan diri dengan peranti pengikis yang berbeza dan persekitaran kerja semasa reka bentuk. Sebagai contoh, bentuk pengikis, kaedah pemasangan galas, dan lain -lain perlu diselaraskan mengikut keperluan khusus peralatan.

Sesetengah senario aplikasi mungkin menghadapi beban impak yang tinggi (seperti kesan mekanikal, turun naik beban apabila peralatan bermula, dan sebagainya). Pada masa ini, galas perlu mempunyai rintangan kesan tertentu untuk mengelakkan kerosakan yang disebabkan oleh kesan.

Dalam persekitaran getaran tinggi (seperti skrin bergetar, penggelek dan peralatan lain), galas pengikis lubricating diri perlu mempunyai rintangan getaran yang mencukupi untuk mengelakkan kegagalan pelinciran atau kerosakan yang disebabkan oleh getaran.

Sesetengah aplikasi perindustrian, seperti peralatan pembersihan suhu tinggi atau peralatan pemprosesan logam cair, memerlukan galas untuk menahan keadaan kerja suhu tinggi yang melampau. Oleh itu, bahan pelincir dan bahan asas dengan kestabilan suhu tinggi yang baik harus dipilih semasa reka bentuk.

Apabila bekerja di persekitaran yang sejuk, bahan -bahan pelincir dan bahan asas galas perlu dapat menyesuaikan diri dengan suhu rendah dan memastikan kesan pelinciran tidak dibekukan atau tidak berkesan.

Pereka perlu mempertimbangkan pelbagai faktor secara komprehensif untuk memastikan prestasi cemerlang dalam aplikasi sebenar.

+0086-513-88690066

+0086-513-88690066