Bahan lubricating logam komposit adalah bahan kejuruteraan maju yang direka untuk mengurangkan geseran dan memakai tanpa bergantung pada pelincir cecair luaran seperti minyak atau gris. Bahan -bahan ini adalah penting dalam aplikasi di mana penyelenggaraan sukar, keadaan operasi adalah melampau (suhu tinggi, vakum, atau persekitaran yang menghakis), atau di mana pencemaran dari pelincir tradisional mesti dielakkan. Fungsi lubricating diri dicapai melalui gabungan bahan-bahan yang direka dengan teliti. Berikut adalah komponen utama dan bahan yang digunakan dalam sistem lubricating logam komposit, yang dibentangkan dalam format berstruktur, point-by-point.

1. Matriks logam (bahan asas)

Matriks logam menyediakan kekuatan mekanikal, kapasiti galas beban, kekonduksian terma, dan integriti struktur. Bahan matriks biasa termasuk:

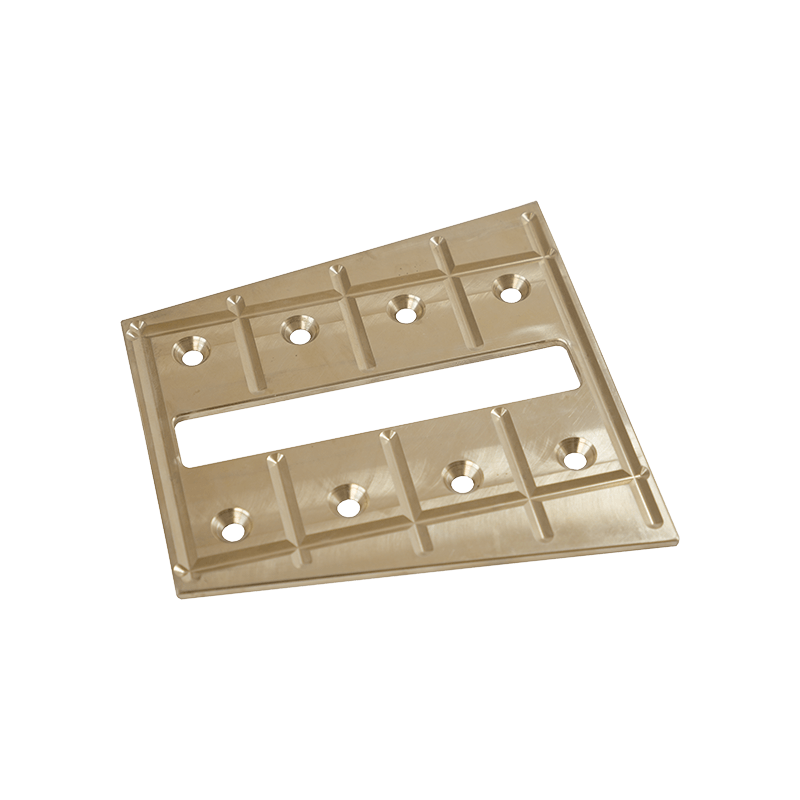

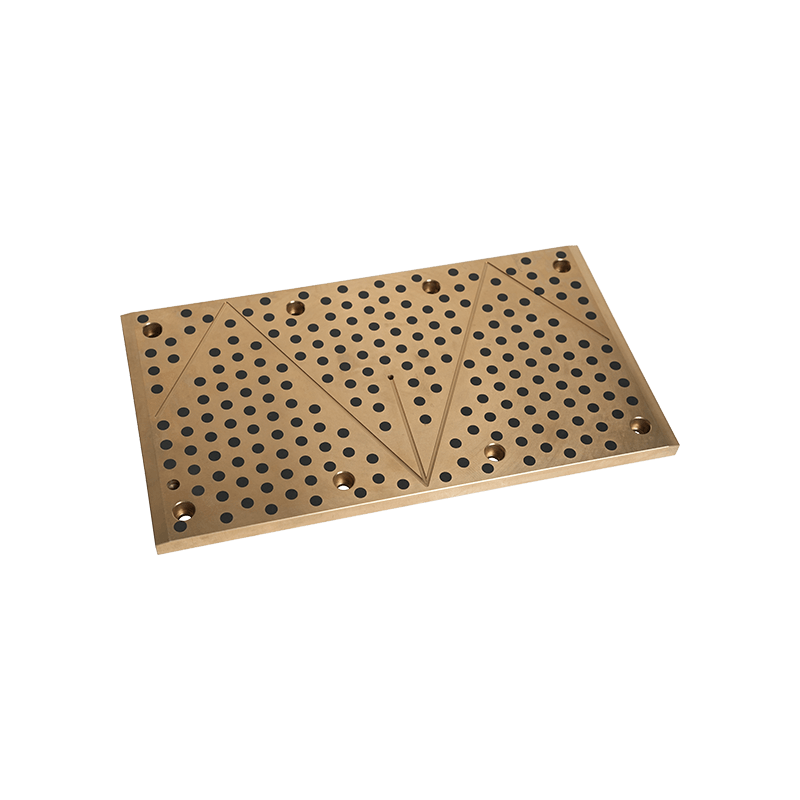

Gangsa (aloi Cu-SN): Paling digunakan secara meluas kerana rintangan haus yang sangat baik, kebolehkerjaan yang baik, dan keupayaan untuk mengekalkan pelincir pepejal. Gangsa berliang sering digunakan sebagai perancah untuk pelincir penyusup.

Keluli (karbon atau keluli tahan karat): digunakan dalam aplikasi kekuatan tinggi. Komposit berasaskan keluli sering disalut atau diresapi dengan pelincir.

Aloi tembaga dan tembaga: Menawarkan kekonduksian terma dan elektrik yang tinggi, sesuai untuk kenalan gelongsor elektrik.

Aloi aluminium: Ringan dan tahan kakisan, digunakan dalam aplikasi aeroangkasa dan automotif di mana pengurangan berat badan adalah kritikal.

Aloi berasaskan besi: kos efektif dan kuat, sering digunakan dalam bushings dan galas perindustrian.

Matriks biasanya dihasilkan menggunakan teknik metalurgi serbuk -penggabungan serbuk logam, memadatkannya di bawah tekanan, dan sintering pada suhu tinggi untuk membentuk struktur berliang atau padat.

2. Pelincir pepejal (ejen pengurangan geseran utama)

Ini tertanam dalam matriks logam dan secara beransur-ansur dilepaskan ke permukaan semasa operasi, membentuk filem ricih rendah yang mengurangkan geseran. Pelincir pepejal utama termasuk:

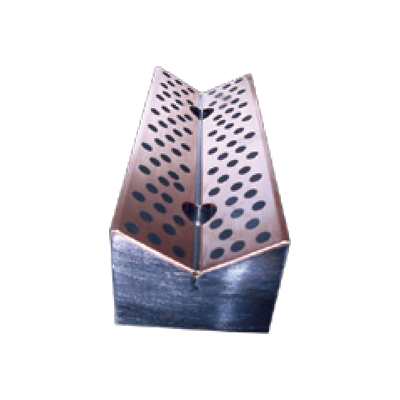

Grafit: Pelincir berasaskan karbon berkesan dalam persekitaran pengoksidaan dan pada suhu tinggi (sehingga 400 ° C di udara). Ia berfungsi dengan baik dalam keadaan lembap di mana wap air membantu membentuk filem pelincir. Sering digunakan dalam komposit berasaskan tembaga atau besi.

Molybdenum disulfida (MOS₂): Dikenali dengan struktur kristal lamellarnya, MOS₂ menyediakan pelinciran yang sangat baik di bawah beban tinggi dan dalam persekitaran vakum atau kering. Ia stabil sehingga 350 ° C di udara dan digunakan secara meluas dalam aplikasi aeroangkasa dan pertahanan.

Polytetrafluoroethylene (PTFE): fluoropolimer sintetik dengan salah satu pekali geseran terendah. Ia lembut dan berkesan pada suhu rendah hingga sederhana (sehingga 260 ° C). PTFE sering dicampur dengan pelincir lain untuk meningkatkan prestasi.

Tungsten disulfide (WS₂): Sama seperti MOS₂ tetapi dengan kestabilan terma yang lebih tinggi dan prestasi yang lebih baik dalam keadaan yang melampau. Kurang biasa kerana kos yang lebih tinggi.

Hexagonal Boron Nitride (H-BN): Dikenali sebagai "grafit putih," ia menyediakan pelinciran pada suhu tinggi dan dalam persekitaran lengai.

Pelincir ini tersebar di seluruh matriks semasa pembuatan dan secara beransur-ansur terdedah sebagai permukaan memakai, memastikan pelinciran jangka panjang.

3. Aditif dan elemen aloi

Untuk meningkatkan prestasi, bahan tambahan dimasukkan ke dalam komposit:

Lead (PB): Secara sejarah digunakan untuk kelembutan, embeddability, dan keupayaan untuk membentuk filem pelincir. Walau bagaimanapun, disebabkan oleh kebimbangan alam sekitar dan kesihatan (pematuhan ROHS), alternatif bebas plumbum kini lebih disukai.

Tin (SN): Meningkatkan rintangan kakisan dan keserasian dengan bahan aci. Sering ditambah kepada aloi gangsa.

Zink (Zn) dan nikel (Ni): Meningkatkan kekuatan dan ketahanan kakisan dalam komposit berasaskan besi.

Silicon carbide (SIC) atau aluminium oksida (Al₂o₃): bantuan seramik yang meningkatkan kekerasan, rintangan haus, dan kestabilan haba, terutamanya dalam aplikasi beban tinggi.

4. Kaedah pembuatan mempengaruhi komposisi bahan

Kaedah pengeluaran mempengaruhi struktur dan prestasi material akhir:

Metalurgi serbuk: Kaedah yang paling biasa. Serbuk logam bercampur dengan pelincir pepejal dan bahan tambahan, ditekan ke dalam bentuk, dan sintered. Ini mewujudkan pengedaran seragam pelincir dalam struktur logam berliang atau padat.

Penyusupan: Preforms logam berliang (mis., Gangsa sintered) disusup dengan pelincir cair atau aloi rendah-titik (mis., Lead-tin) untuk mengisi liang-liang dan meningkatkan pelinciran.

Penyemburan plasma atau penyemburan terma: Digunakan untuk mendepositkan salutan lubricating diri ke permukaan logam, menggabungkan logam dan pelincir dalam struktur berlapis.

Pembuatan Additive (Percetakan 3D): Teknik Muncul yang membolehkan kawalan tepat ke atas pengedaran bahan dan geometri kompleks.

5. Kelebihan Permohonan dan Prestasi

Bahan Lubricating Sendiri Logam Komposit digunakan dalam:

Galas dan bushings dalam enjin dan transmisi automotif

Komponen gelongsor dalam pembinaan dan jentera pertanian

Mekanisme Aeroangkasa (mis., Gear Pendaratan, Sistem Kawalan)

Automasi dan robotik perindustrian

Peralatan laut dan luar pesisir terdedah kepada kelembapan dan garam

Kelebihan termasuk:

Mengurangkan penyelenggaraan dan downtime

Operasi dalam suhu dan persekitaran yang melampau

Rintangan terhadap masalah pencemaran dan pengedap

Hayat perkhidmatan yang panjang dalam keadaan gelongsor berterusan

Bahan-bahan pelinciran diri logam komposit adalah sistem kompleks yang menggabungkan matriks logam yang kuat (gangsa, keluli, tembaga, dan lain-lain), pelincir pepejal (grafit, mos₂, ptfe), dan bahan tambahan yang meningkatkan prestasi. Melalui pembuatan lanjutan, bahan-bahan ini memberikan operasi yang boleh dipercayai dan bebas penyelenggaraan dalam menuntut aplikasi. Memandangkan industri bergerak ke arah teknologi yang lebih hijau, lebih cekap, pembangunan komposit berprestasi tinggi dan tinggi terus berkembang, memastikan peranan kritikal mereka dalam kejuruteraan mekanikal moden.

+0086-513-88690066

+0086-513-88690066